OVER VIEW

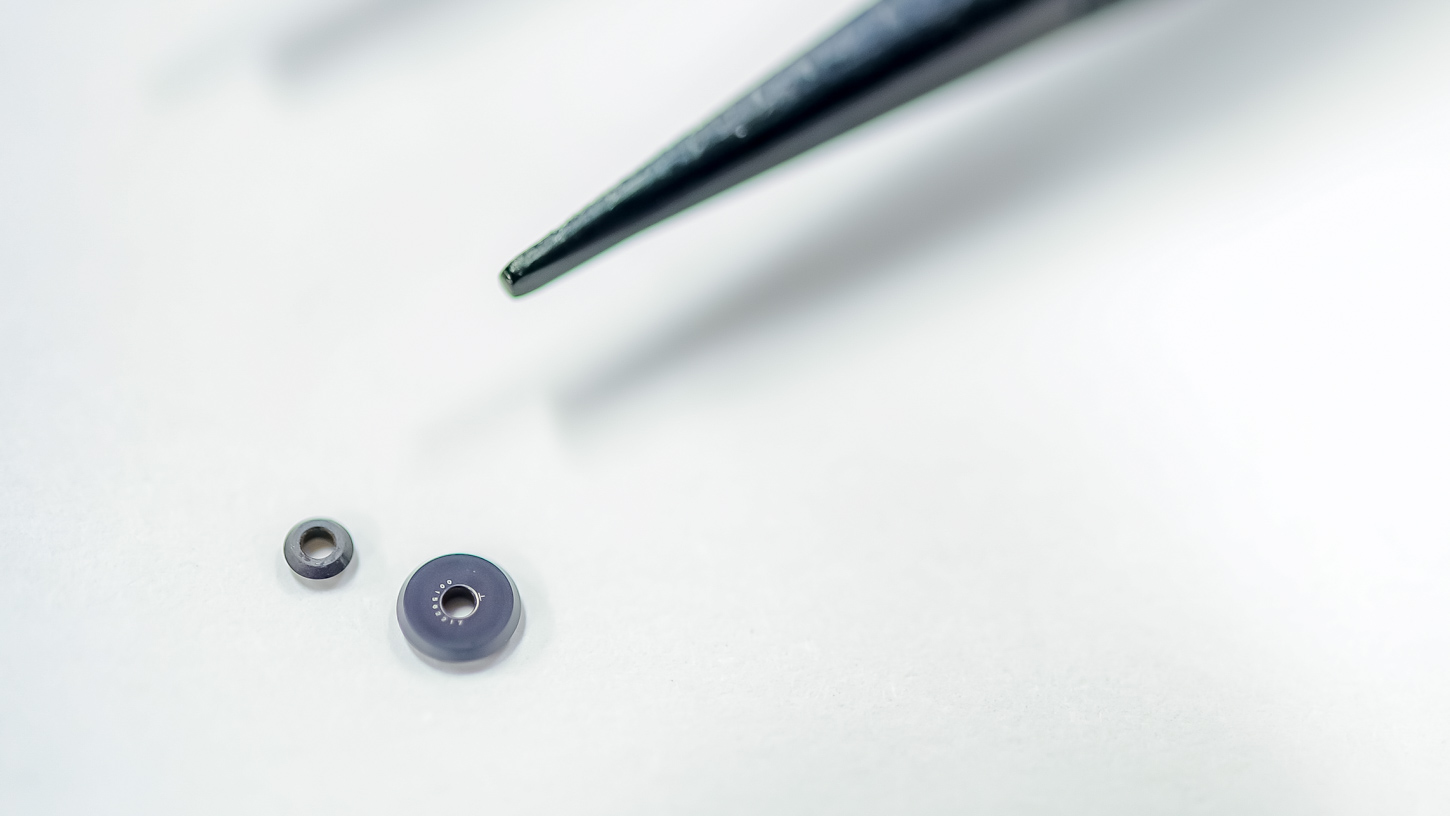

MDIでは、ガラスのツールによる切断を、PCD(焼結ダイヤモンド)をホイール状にした刃先(以下ツール)で加工している。

ガラスのような硬くて脆い材料(脆性材料)を、応力を利用して切断するスクライブと言われる加工方法である。PCDのような硬い素材を直径2ミリ以下の形状に加工するのは難しいことだが、ツールの稜線(円周部分)を精密に、きれいに加工するのはさらに難易度があがる。

加工対象がガラスであれば、長年培った技術力で大量生産が可能なツールで十分だが、サファイアやSiCなど更に硬い材料に対するツールとしては、PCDでは寿命が極端に短くなってしまう。

LEDなどの電子部品基板の切断はレーザー加工で対応していたが、熱影響を排除する必要が出た場合、ツールによる切断加工が必要になってくる。

PCDより硬くて、加工寿命が伸びる素材によるツール加工技術の開発が急務になっていた。

MEMBER

研究開発部門所属

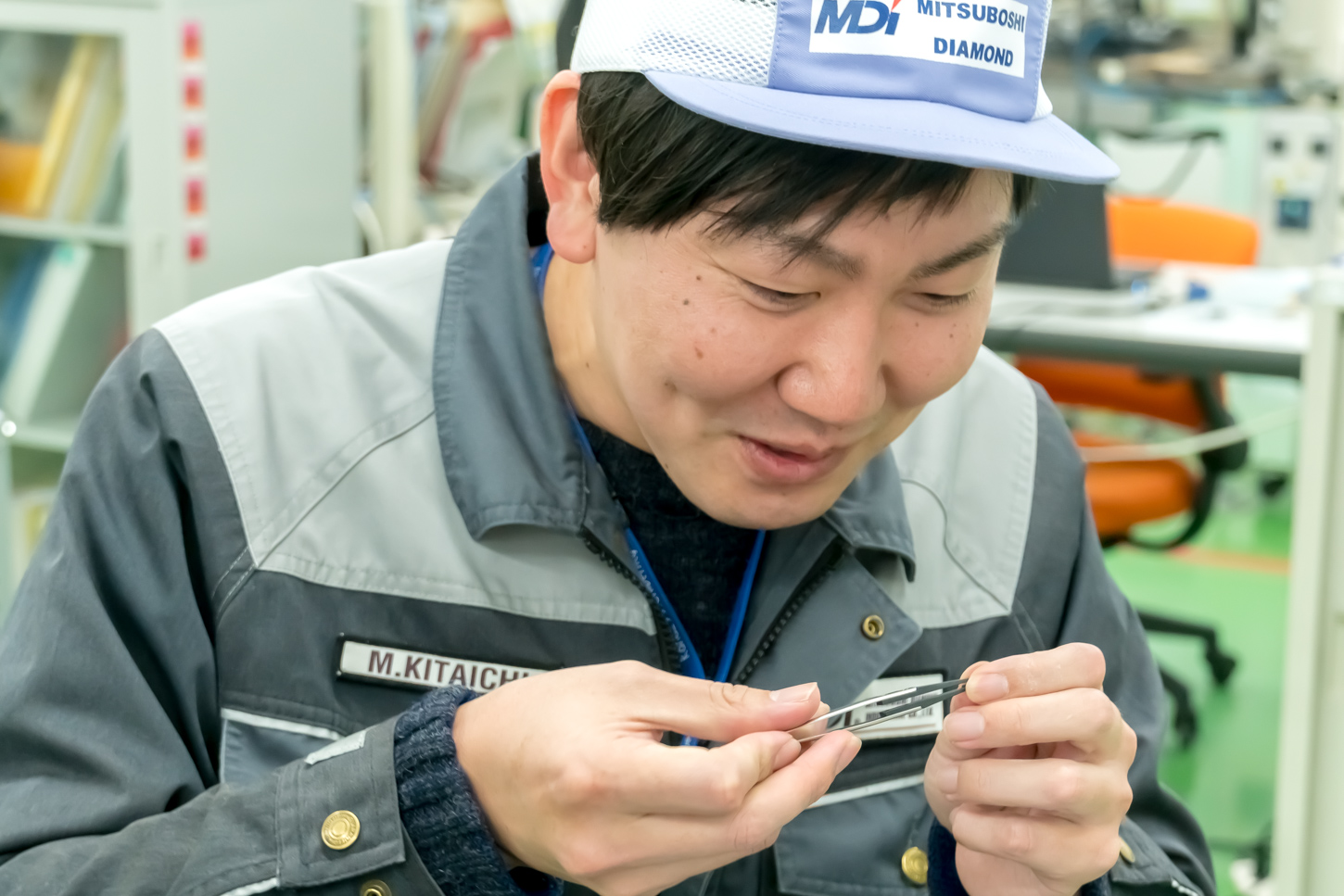

研究職 北市 充

超難削材の微細加工技術開発

それは理論的に可能なのか?

「PCDより硬い材料をどうやって微細加工をするのか、はじめは全くの手探り状態でした。

社歴が浅く(開発当時は入社4年?目)、専門学科卒でもない自分にとって、開発できるとは思えませんでした。」と担当者の北市は語り始めた。

開発手法もないまま、手探り状態での開発が始まった。

当初は他の企業や大学との共同研究を進めていたが、なかなか進まず、失敗を繰り返していた。高硬度ではあるが、脆い性質を併せ持つため、加工中に欠けてしまうのだ。

同じレベルの硬度しかないダイヤモンド砥石での研磨加工。ある程度の加工をするためには、膨大な加工時間が必要になる。

そんな加工技術では、商品として市場に出すことはできない。関係の有りそうな論文を読みながら、試行錯誤で加工検証を繰り返す日が続いた。

どうやってその状況を打開した?

「とにかく『トライ&エラーを繰り返すこと』ですかね。」

先が見えない中、難題に向き合った日々を辿るように少しずつ話す北市。

「これまで誰もやったことのない未知の分野だったので、考えられる方法をひとつずつやってみることしかありませんでした。」

「自分が、この分野の専門ではなかったことが逆によかったのかもしれません。」

専門知識があれば、無理だと初めからやらない方法を、北市はこれまで積み重ねてきた数々の加工と検証から、「いけるかもしれない」と感じたと言う。

「自分の意見を受け止め、常にチャレンジできる環境を用意してくれた上司には感謝しています。」北市が思いついたこの方法が、結果として不可能と思われた加工を可能にした「世界初」の技術を生み出すことに繋がった。

「なぜ失敗したのかを分析し、次に生かす。この繰り返しが正解へと続くただ一つの道です。論文には載っていないことでも、実験や知識の蓄積を武器に挑戦していく。その挑戦からしか、新しい発見はないと思います。」

現在では商品化目指して、更に加工レベルを上げる開発に取組んでいる。

加工形状の精度を上げる方法に取組みつつ、ツールとしての性能を上げることにもチャレンジ中だ。

ツールを使った加工プロセスを開発するメンバーと協力しながら、試作品の作成と検証を繰り返す日々を過ごしている。

「昨年、フィールドテストにお客さまに開発ツールを使っていただきました。上司のすすめもあって、プロセス開発メンバーに同行して、初めてお客さまを訪問してきました。」

「自分の開発したツールをお客さまに使っていただくのは、とても緊張しました。でも、嬉しかったですね。」

お客さまに喜んでもらえる開発をしたいという北市。

挑戦を大事にする環境で、お客さまの役に立つ開発に喜びを感じる、そんな仕事だから面白い。