加工から品質保証まで – ペロブスカイト太陽電池を支える提案力と検証力

弊社では、2007年に産業技術総合研究所様にパターニング装置を導入して以来、長年にわたって多くの装置をお客様にご提供してまいりました。PSC、CIGS(CIS)、OPVなどの薄膜太陽電池向け量産製造工程に対応し、豊富な導入実績と継続的な技術改良を通じて、国内外の開発現場を支援してきた経験があります。

高精度な装置が整っていても、太陽電池の発電性能を最大限に引き出すには、加工プロセスそのものの最適化が欠かせません。弊社では、お客様の要望に応じたプロセス支援体制を強みとし、加工条件の調整や新しい加工方法の提案まで含めた「提案型技術支援」を行っています。

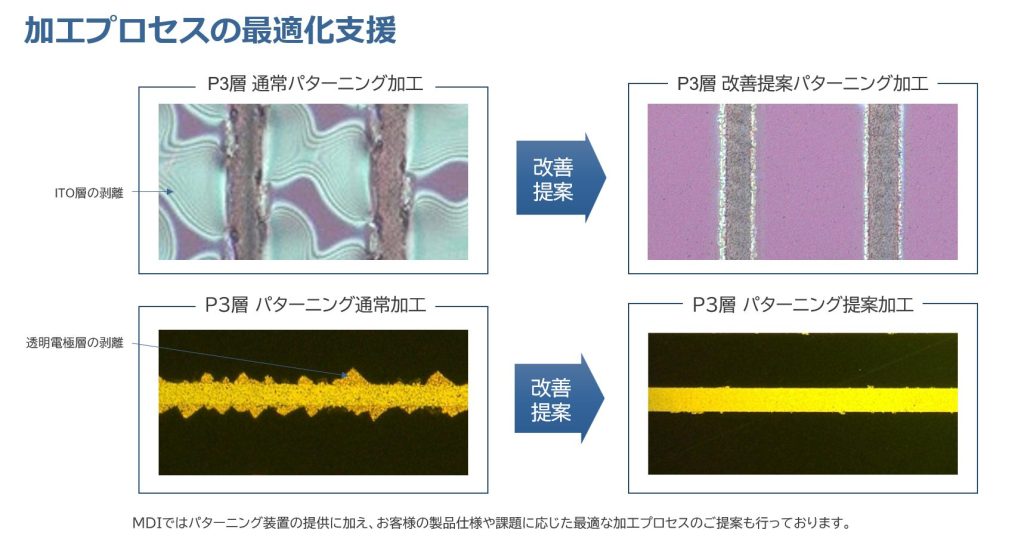

たとえば、ペロブスカイト太陽電池やCIGS太陽電池のP3層加工では、通常の方法では透明電極が剥離するリスクがあるため、弊社では「提案加工」として条件を最適化。結果として、透明電極層の剥がれを抑え、性能と信頼性の両立を実現しています。

加工プロセスの最適化支援

その検証のために、弊社は社内にR2Rデモ装置(幅1000mm、搬送速度1m/sec)やLPMⅡデモ装置(幅300mm、0.5m/sec)を保有。また光学顕微鏡、レーザー顕微鏡、3次元測定機、分光光度計、SEM+EDXなどを駆使し、加工後の品質を可視化・数値化しています。

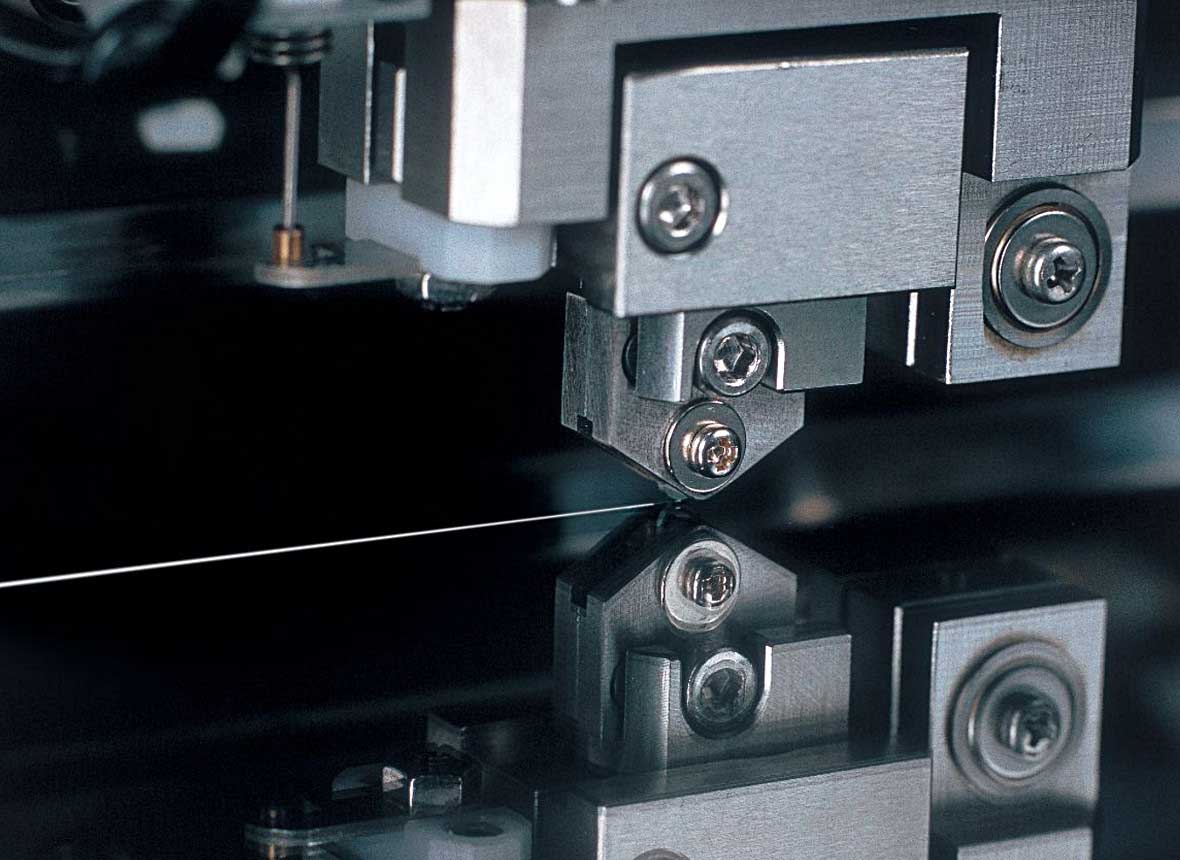

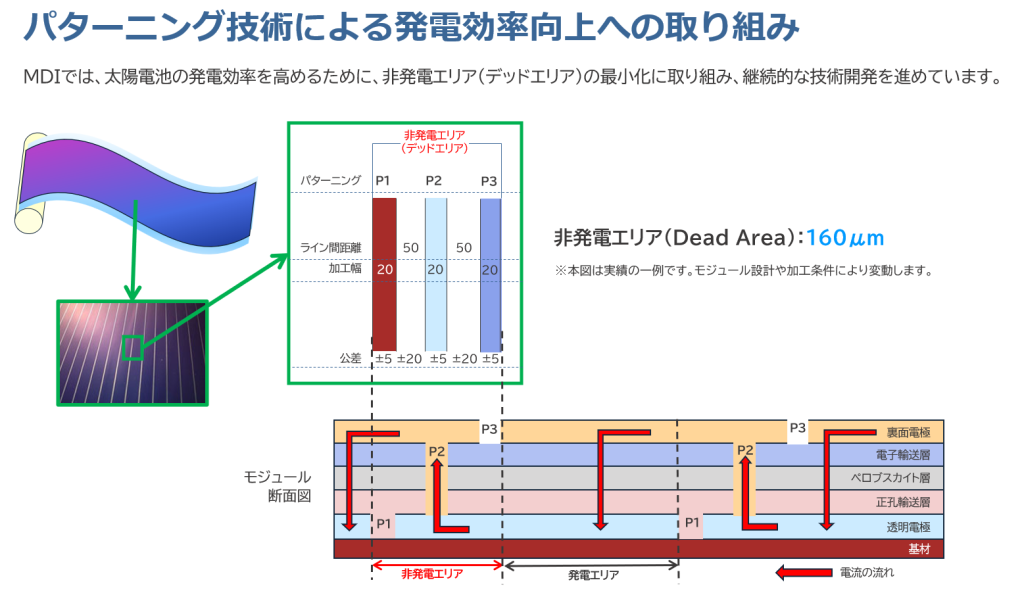

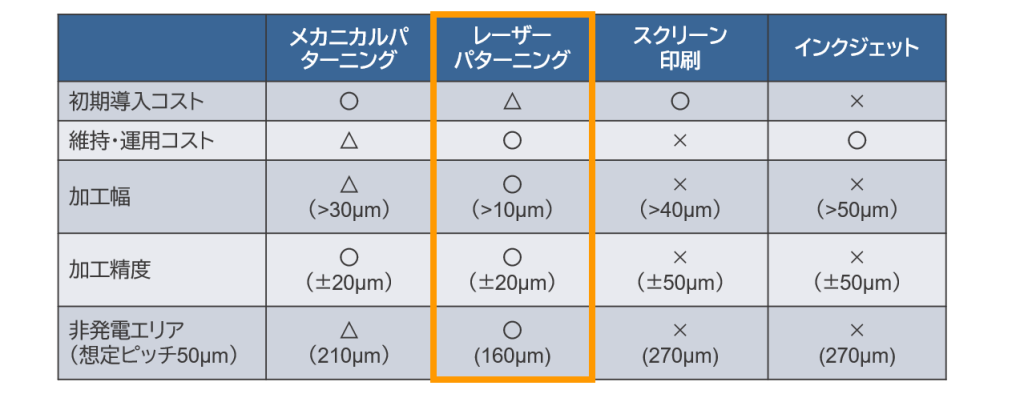

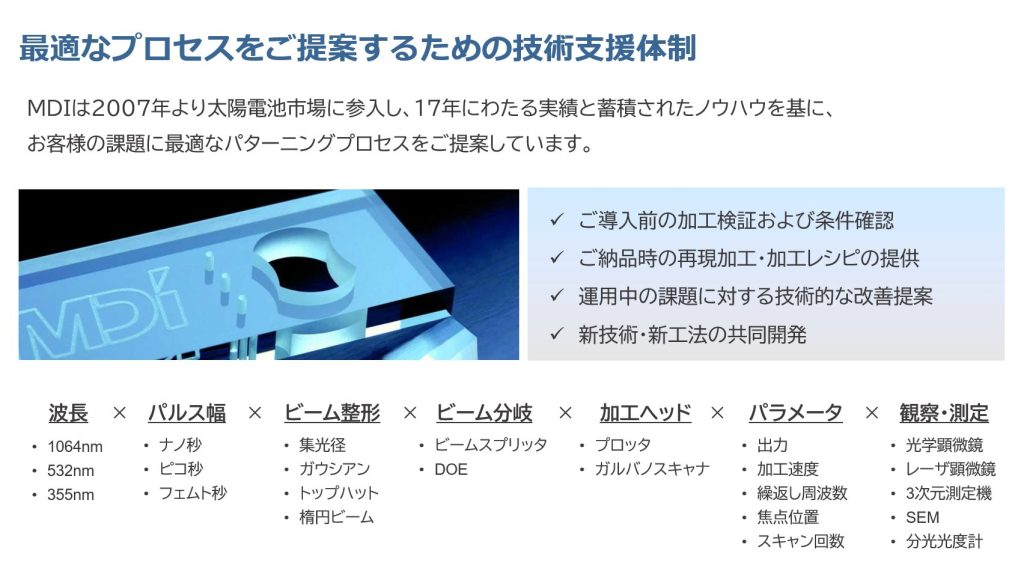

加工条件の最適化においては、レーザー加工における波長(1064nm/532nm/355nm)やパルス幅(ナノ秒~フェムト秒)、ビーム形状(ガウシアン、トップハット、楕円)を適切に選定し、DOEやガルバノスキャナによるビーム制御を行うなど、プロセスとタクトタイムの最適化にも対応。 加えて、スクリーン印刷やインクジェットとの比較においても、デッドエリアの狭小化における優位性を数値で提示可能です。

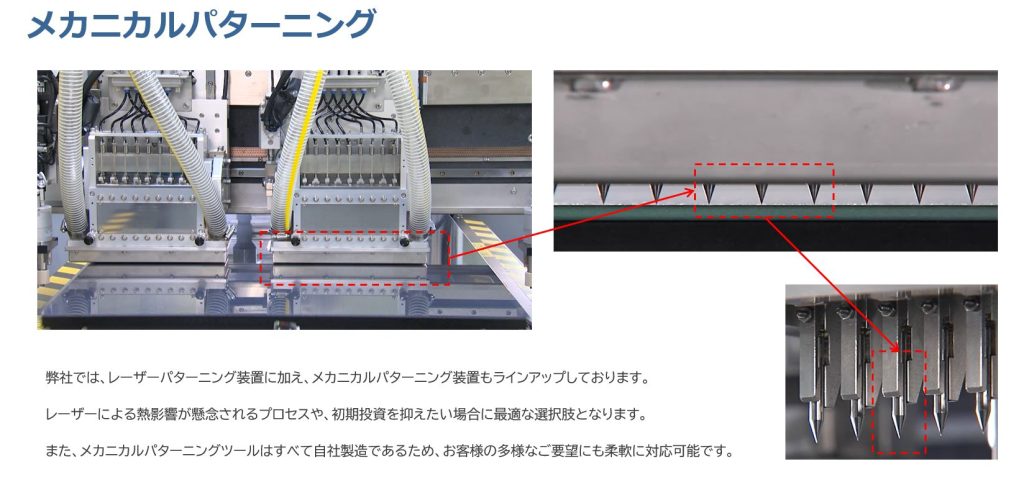

さらに弊社では、レーザーパターニングに加えて、メカニカルパターニングの装置ラインナップも展開しています。レーザーによる熱影響が懸念されるプロセスや、初期投資を抑えたいお客様にとって、非常に有効な選択肢です。 加えて、メカニカルパターニングに用いるツールも自社製造しており、加工対象や形状、用途に応じたきめ細かなカスタマイズ対応が可能です。これにより、材料特性やご予算に合わせた最適な加工手段をご提案できます。

パターニングと他の加工方式との比較

パターニング以外の加工方式としては、スクリーン印刷やインクジェット方式などが挙げられます。

薄膜太陽電池のモジュール性能を最大限に引き出すためには、発電エリアの拡大が重要です。

その実現には、非発電エリア(デッドエリア)の狭小化が不可欠であり、パターニング技術が最適な選択肢となります。

装置とプロセスは表裏一体です。たとえば同じ装置を使っても、加工条件がわずかに異なるだけで発電効率や信頼性に大きな差が生じます。弊社では、加工プロセスを単なる“設備運用”としてではなく、“性能を引き出す技術設計”と捉えています。そのため、加工ヘッドやビームプロファイルの調整はもちろん、波長・出力・繰返し周波数・焦点位置などの細部にわたり、実際のワークに合わせた最適化を行います。

また、加工後の結果についても、顕微鏡や3次元測定機を用いた観察・評価を繰り返しながら、お客様の製品開発・量産移行を強力に支援しています。こうした蓄積により、私たちは「加工装置メーカー」であると同時に、「最適なプロセスを共に設計・検証できる技術パートナー」として、お客様の開発・量産現場に深く寄り添う存在でありたいと考えています。

最適なプロセスをご提案するための技術支援体制

ペロブスカイト太陽電池の社会実装に向けて、私たちはこれからも現場に根ざした技術と知見で、新たな可能性を共に創り出してまいります。特に、加工装置の提供にとどまらず、プロセスの最適化まで視野に入れた技術提案を通じて、多くのお客様から信頼をいただいております。

装置の詳細仕様やデモ装置による加工検証のご相談をご希望の方は、ぜひ当社のお問い合わせページよりご連絡ください。

関連ページ

上記製品・サービス等に関するお問い合わせ

ホームページからのお問い合わせは、下記リンク先の「お問い合わせフォーム」をお使いください。