スクライビングホイールの開発

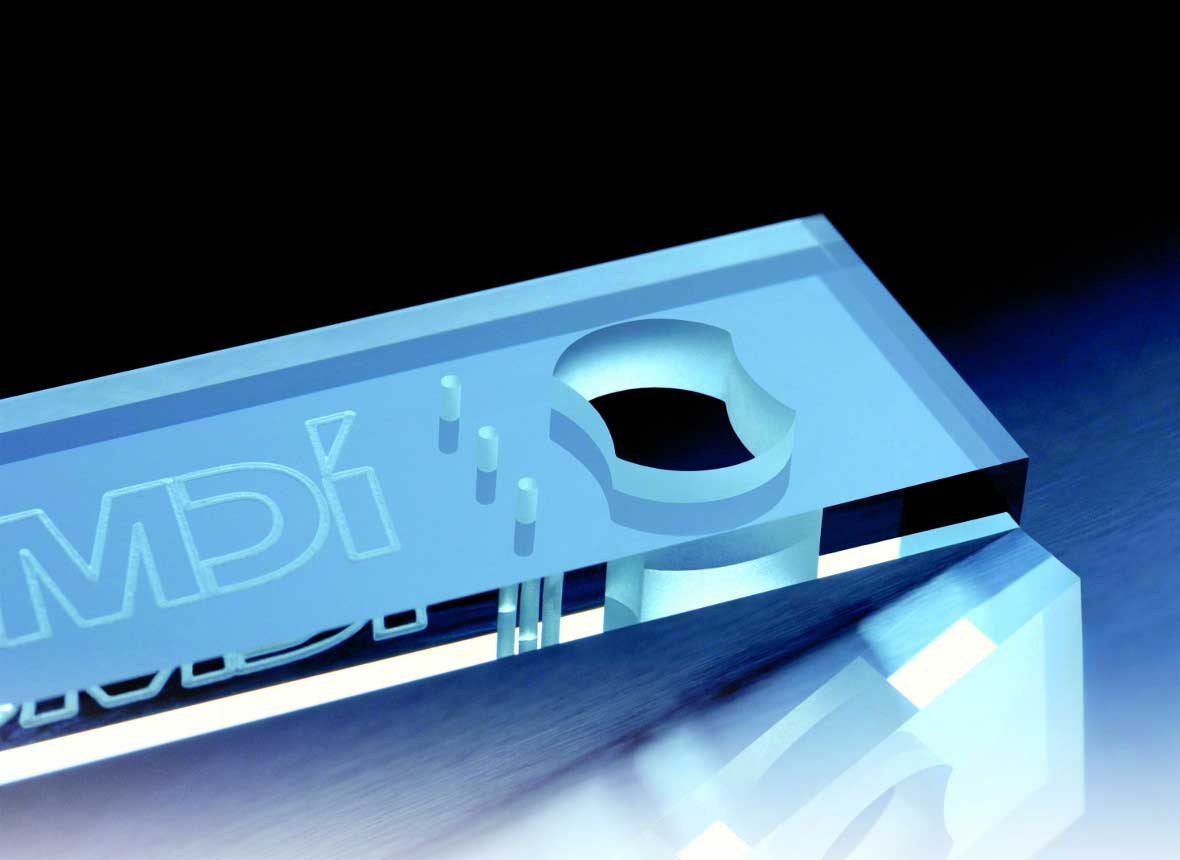

メカニカルスクライビングのための工具(ホイール)は自社開発~生産をしています。

ダイヤモンドをベースとした素材の探索、材料に適した形状を開発し、難削材であるホイール素材の加工技術も確立しています。

素材探索

従来、ガラスのスクライビング用工具(ホイール)には超硬合金製のものが一般的に使用されてきました。そこで当社は、ホイールの寿命を延ばすため、PCD(ダイヤモンド焼結体)をベースとしたホイールを開発しました。

PCD(Polycrystalline Diamond)とは、微細なダイヤモンド粒子をコバルトなどの金属バインダーとともに高圧下で焼結した多結晶ダイヤモンドです。粒径、バインダーの種類・割合、製造方法などにより、硬度や靭性などの物性が異なり、さまざまな特徴を持たせることができます。私たちは、スクライビングに最適な素材を求めて、長年にわたり探索と研究を重ねてきました。

さらに、PCDよりもスクライビング用に適した新素材についても、ホイール性能の向上を目指して継続的に研究・開発を行っています。

形状開発

従来のガラス切断・割断ツール(ガラスカッター)は、工具先端にダイヤモンドや超硬チップを取り付け、ガラス表面に傷を付けることで切断を行うものでした。チップを適切な角度でガラスに接触させ、一定の力とスピードでカッターを動かすことによって、きれいな切断・割断が可能となるため、熟練した職人技が必要とされていました。こうした手作業を簡便に行えるように開発されたのが、チップをホイール形状にしたガラスカッターです。

液晶パネルの大型化に伴い、基板の反転が困難になった時代、反転させずに液晶パネルを切断・割断できる方法が求められるようになりました。このニーズに応えて開発されたのが、高浸透刃先Penett®です。Penett®は、1次クラックをガラス厚の80%程度まで浸透させることができるため、上下同時にスクライビングを行うだけで反転やブレイキング工程を省略でき、大幅な生産性向上を実現しました。

さらに、ガラスエッジや交点の品質向上を目的に開発されたのがAPIO®です。APIO®は、さまざまなガラス基板の種類や、薄型化する基板への対応を可能にし、製品品質の向上に寄与しています。

現在では、スクライビング時のチッピング(ガラスの微細な欠け)を低減するRyu®や、数十μmの超薄板ガラス向けの固定刃SOLID-D®など、用途に応じた製品ラインナップを展開し、ガラス素材に最適な形状の工具を提供しています。

加工技術の確立

ダイヤモンド(単結晶)は、モース硬度10を持ち、非常に硬い構造を持つ一方で、結晶方位によって硬度が異なり、特定の方向に対して割れやすい特性を有しています。これは、ダイヤモンドが完全な劈開性を持つためです。一方、ダイヤモンド焼結体(PCD)は、微細な多結晶ダイヤモンドを金属などとともに高温・高圧で焼き固めた素材で、結晶方位による割れやすさがないため、非常に硬度が高い超難削材です。

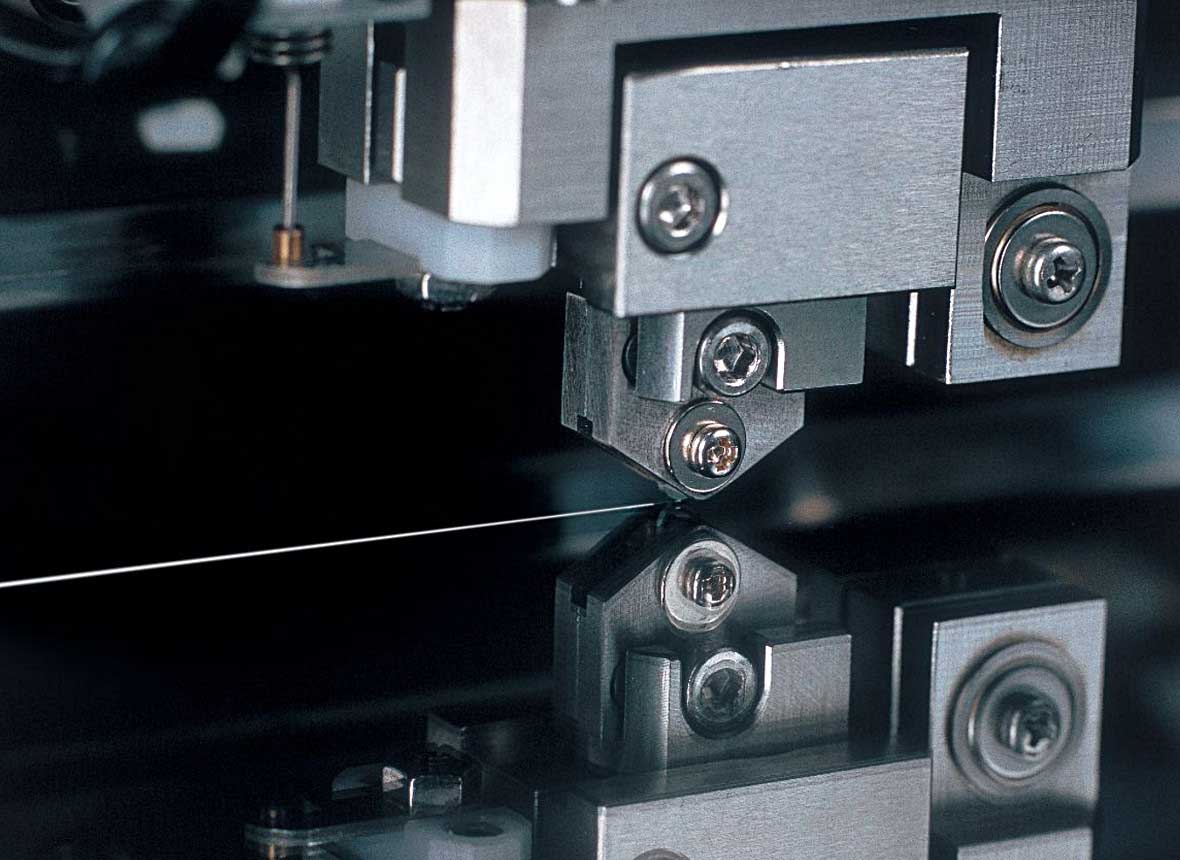

こうしたPCDなどの超難削材を直径2mm前後の形状に加工し、さらにその稜線にμmレベルの微細加工を施すには、特殊な加工技術が必要です。ダイヤモンド砥石などを用いて時間をかければ高品質な加工は可能ですが、量産を前提とした場合には加工時間の短縮が不可欠です。

当社では、従来の砥石による研磨加工に加え、レーザー加工技術も駆使し、短時間で高品質なホイールを加工できる技術を磨き続けています。

また、自社工場(飯田工場)においては、加工の自動化を推進し、安定した品質のホイールを生産しています。

試作品の検証

素材や形状を新たに開発した際には、その性能を検証する必要があります。

形状や加工表面については、SEM(走査型電子顕微鏡)によるミクロンレベルの観察を行い、すべての加工部分が狙った角度や長さ、面粗さになっているかを確認します。

また、実際の切断・割断時の性能を検証するテストも行っています。検証用装置を用いたスクライブラインの確認では、表面のライン状態だけでなく、1次クラックの入り方なども詳しくチェックします。さらに、ホイールの寿命を確認するため、一定の距離を走行させる検証を行い、あえて通常以上の負荷をかけることで摩耗レベルを確認しています。

こうした検証結果を開発にフィードバックし、形状や加工方法を見直しながら、再度検証を繰り返すことで、狙い通りの性能を発揮できるツールの開発を行っています。

SBC信越放送様が長野県のものづくりを応援する番組「YES!ものづくり」で、弊社・三星ダイヤモンド工業株式会社の飯田工場が特集されました。

飯田工場では、脆性材料を切断・加工する際に使用する「スクライビングホイール」をはじめ、製造装置用の消耗部材や工具などを生産しています。高精度な部品を生産するための自社開発による自動生産設備や、クラス1,000のクリーンルームなど、充実した設備を備えています。

かつて、ガラス切りには天然ダイヤモンドが使われていました。弊社では、ダイヤモンドの加工技術を長年にわたり受け継ぎ、現在ではスマートフォンやテレビの液晶ディスプレイを切断する分野においても、世界的に高い評価をいただいています。

記事内のリンクより、動画を視聴できますので、ぜひご覧ください。

飯田工場:サイプラス スペシャル| 長野県のものづくりを応援する サイプラス [ sai+ ] (saiplus.jp)

天龍工場:サイプラス スペシャル| 長野県のものづくりを応援する サイプラス [ sai+ ] (saiplus.jp)

上記製品・サービス等に関するお問い合わせ

ホームページからのお問い合わせは、下記リンク先の「お問い合わせフォーム」をお使いください。