設備部品の耐摩耗性向上

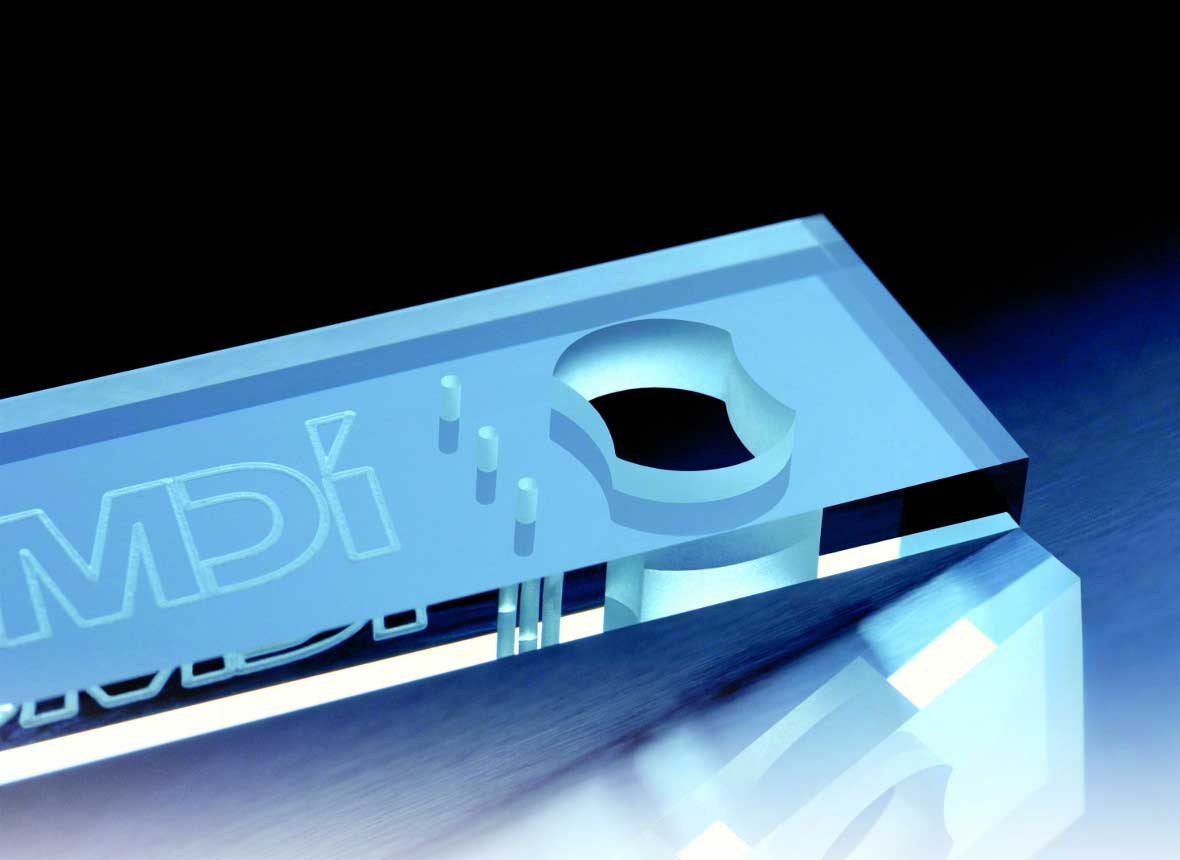

部品PCD化を構想設計、図面化から製作までお任せ下さい!

三星ダイヤモンド工業 飯田事業所は、長年培ってきた脆性材料加工の知見とノウハウを活かし、設備の消耗部品の摩耗やエラー停止といったお客様の「お困りごと」を、高硬度材の精密加工技術で根本から解決します。部品の長寿命化と生産ラインの歩留まり向上を実現し、お客様のランニングコスト低減に貢献します。

高硬度材加工で長寿命化・歩留まり改善

お客様のお困りごととMDIの解決策

設備の消耗部品の交換頻度が高く、ランニングコストがかさむ」 → 高硬度材料(PCD・CBN・超硬)で高耐久な耐摩耗部品を製作し、PCDの最高硬度・耐摩耗性を活かして長寿命化によるコストダウンをお手伝いします。

「部品の摩耗による凹みや位置ずれでエラー停止が頻発し、生産ラインの歩留まりが上がらない」

摩耗し凹みによるエラー停止を減らすことで、歩留まりが向上し、交換頻度を減らすことでランニングコスト低減をお手伝いします。

「セラミックや硬いワーク(加工対象物)を扱うため、治具や部品がすぐに摩耗してしまう」

金属よりも硬いセラミックで出来ているセンサーやコンデンサ、抵抗器などを扱う場合でも、MDIの技術で摩耗を抑制し、安定した生産に貢献します。

対応可能な高硬度材と精密加工技術

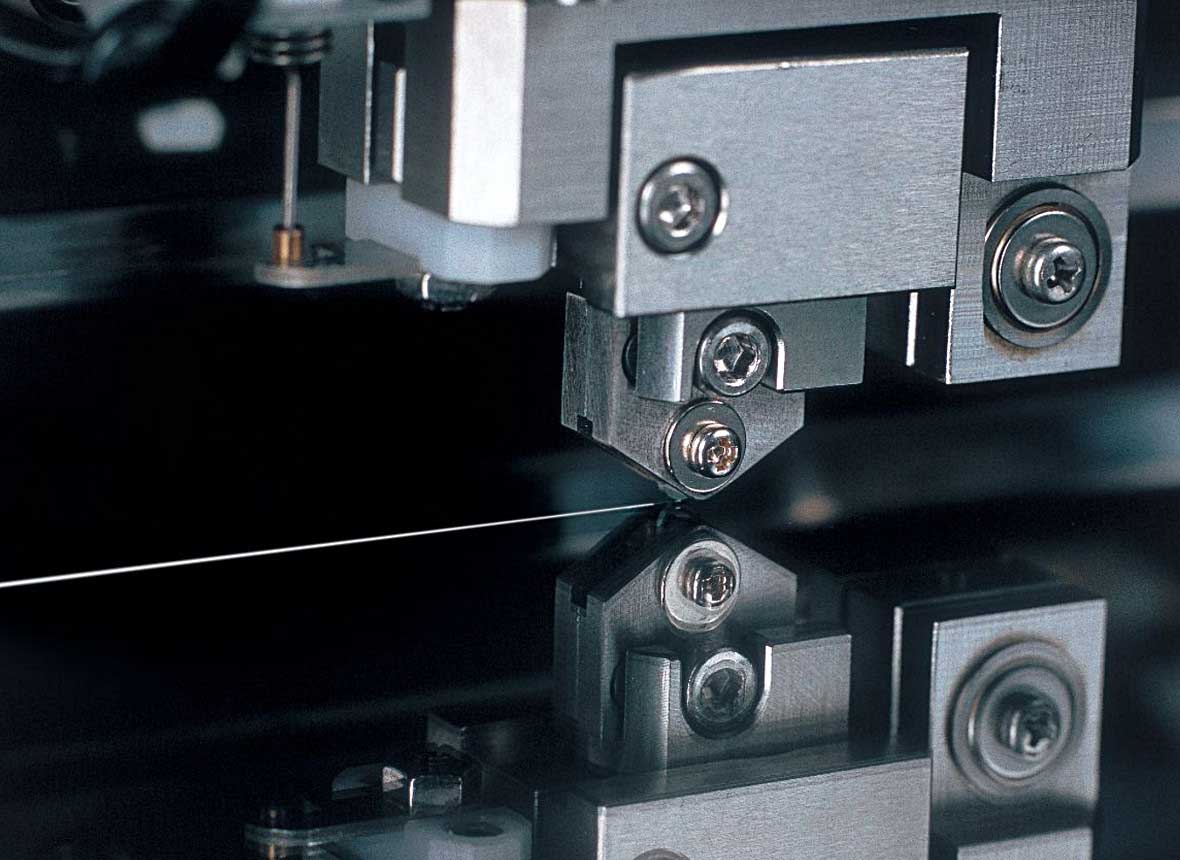

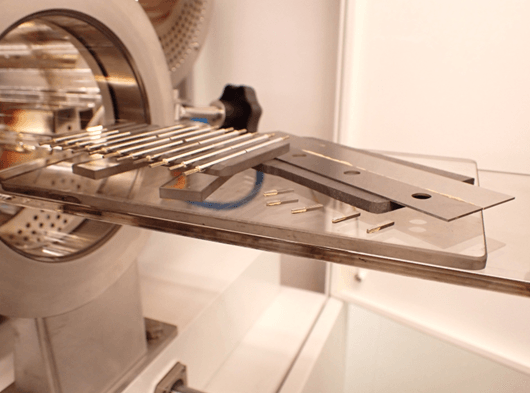

MDIは、ダイヤモンド焼結体(PCD)、立方晶窒化ホウ素焼結体(PcBN)、超硬合金、SKD&SKH、SUS、スチールなど、特定の硬度以上の材料加工を得意としています。その中でも、ワイヤー放電加工と砥石研削、ラップ処理を最も得意としています。

加工スペック・保有設備

当社の技術力は、具体的な数値と設備によって裏付けられます。

加工精度

- 最小内R: 0.025㎜

- 最小加工幅: 0.050㎜

- 同軸度: 0.003㎜以内

- 金型部品にて±0.0015㎜ の精度での製作実績有り

面粗度

- ワイヤー放電: Ra0.15μm

- 研削: Ra0.06μm

- 鏡面仕上: Ra0.01μm

- さらに面粗度が必要な場合は、エアロラップやハンドラップにて磨き対応が可能です

PCDとSUSのような硬度差のある異種材同時研削にて段差無きように加工可能

保有設備

- 高精度品には油中タイプのワイヤー放電加工機を使用

- 平面研削盤、円筒研削盤、倣い研削(PG)、平行平面ホーニング研削盤、エアロラップなどを保有

【活用事例】 これまでの製作実績と改善のヒント

MDIが実際に解決したお客様の課題と、製作した高硬度部品のサンプルをご紹介します。

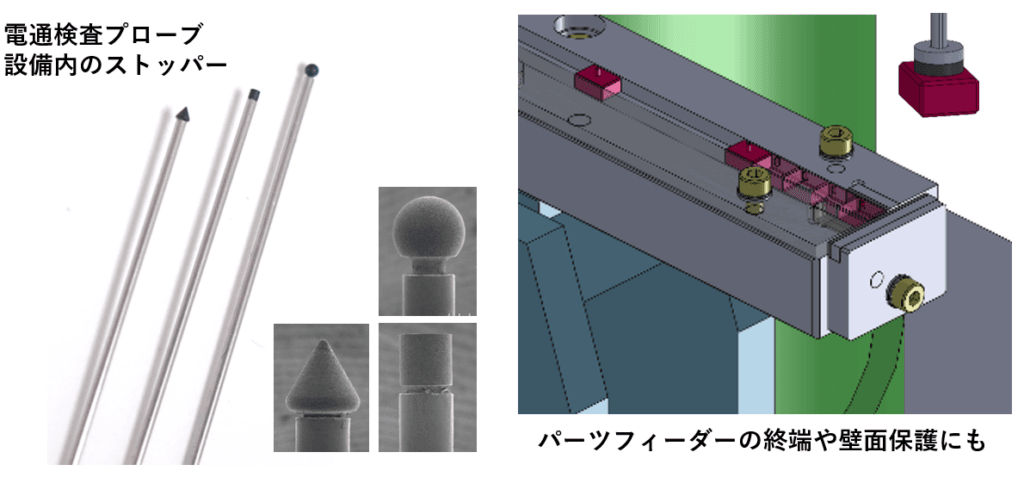

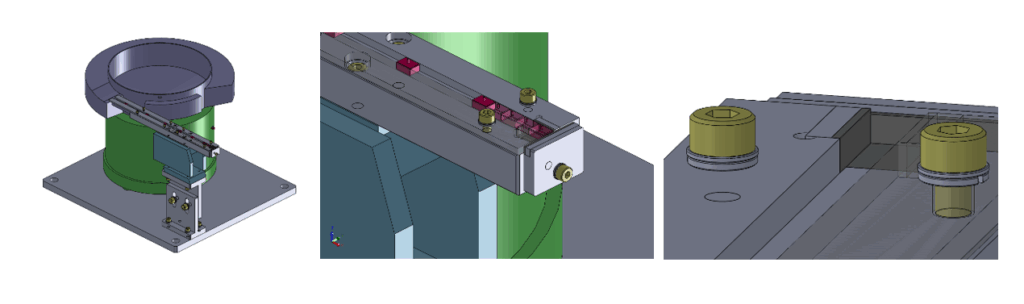

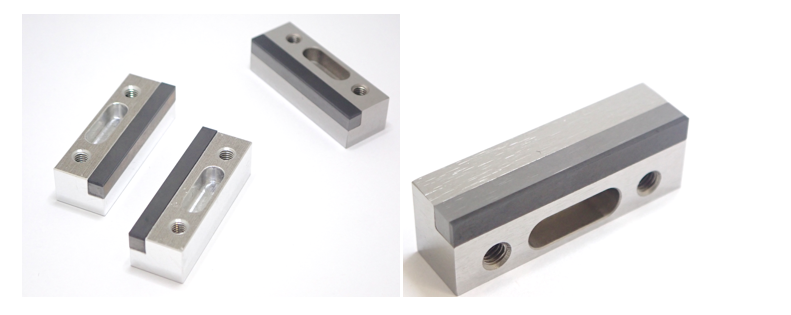

① パーツフィーダー終端部の摩耗対策

【課題】 フィーダーの終端部では、搬送待ちのワークが滞留・振動することで接触面が摩耗・凹損し、待機位置のズレやセンサーの誤検知を引き起こします。これが設備のチョコ停や、部品交換による生産ロスに繋がっていました。

【PCD化による解決策】 接触面をPCD化することで、摩耗による凹みを根本的に解消。設備の安定稼働を実現し、長期にわたる部品交換の手間をなくすことで、歩留まりを大幅に向上させます。

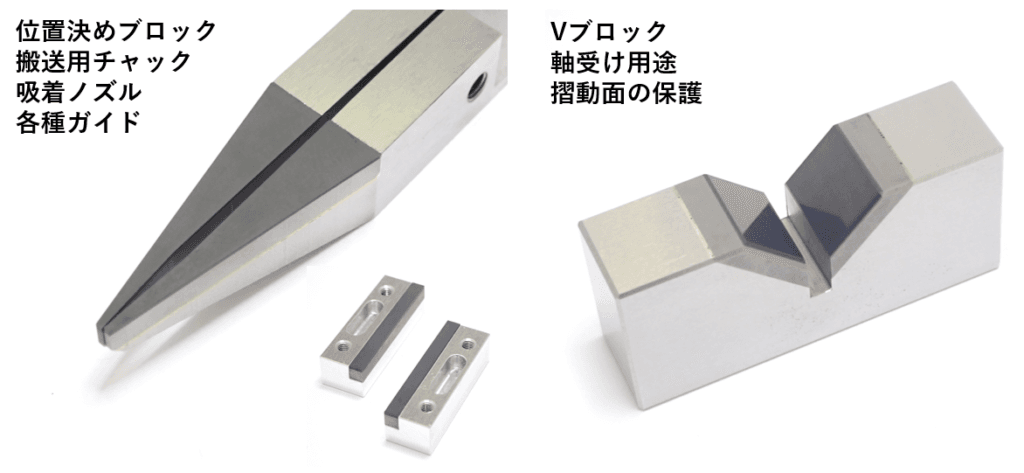

② 搬送・位置決め用チャック部品の長寿命化

【課題】 ワークの把持を繰り返すことで、チャックのツメ先端が部分的に摩耗し、凹みや段差が発生。これにより保持力が低下し、ワークの位置ズレや搬送エラーの原因となっていました。

【PCD化による解決策】 ツメの先端をPCD化することで、高い把持精度を長期間維持します。摩耗によるエラーを抑制し、安定した生産と歩留まり向上に貢献します。

③ 吸着ノズル先端の摩耗防止

【PCD化による解決策】 ノズルの吸着面にPCDを採用することで、摩耗を抑制し、安定した吸着力を長期にわたって確保します。摩耗に起因するエラーをなくし、生産の安定化と歩留まり向上を実現します。

【課題】 セラミックチップのような硬いワークを繰り返し吸着することで、ノズルの先端面が摩耗・凹損。吸着力が低下し、搬送中のワーク落下や吸着不良といった致命的なエラーを引き起こしていました。

④ 高速搬送ラインの保護用ガイド部品

【課題】 高速で製品が流れるラインにおいて、製品が壁面のガイドを擦りながら搬送されることでガイドが摩耗・凹損。これが製品の挙動を不安定にし、詰まりや搬送エラーを引き起こす原因となっていました。

【PCD化による解決策】 ガイドの接触面をPCD化することで、優れた耐摩耗性により表面の平滑性を長期間維持します。安定した製品搬送を実現し、エラーの発生を抑制することで歩留まり向上に貢献します。

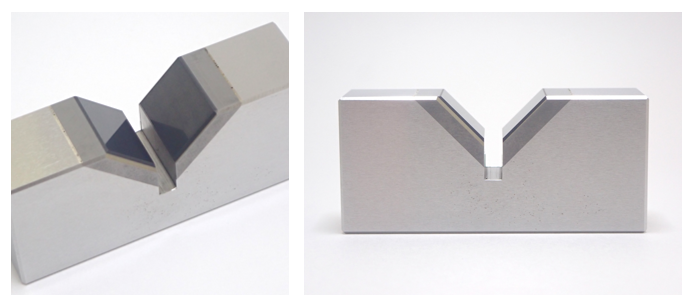

⑤ 高速回転摺動を受けるV受けブロック

【課題】 シャフトのような回転体を高速で回転させながら支持するV受けブロックにおいて、常に同じ箇所が摺動することで摩おこし、支持精度が低下。加工品質のばらつきや、定期的な位置調整の手間が問題となっていました。

【PCD化による解決策】 V溝の摺動面をPCD化することで摩耗を極限まで抑え、正確な支持位置を恒久的に維持します。これにより、連続加工時の品質安定化とメンテナンス工数の削減に大きく貢献します。

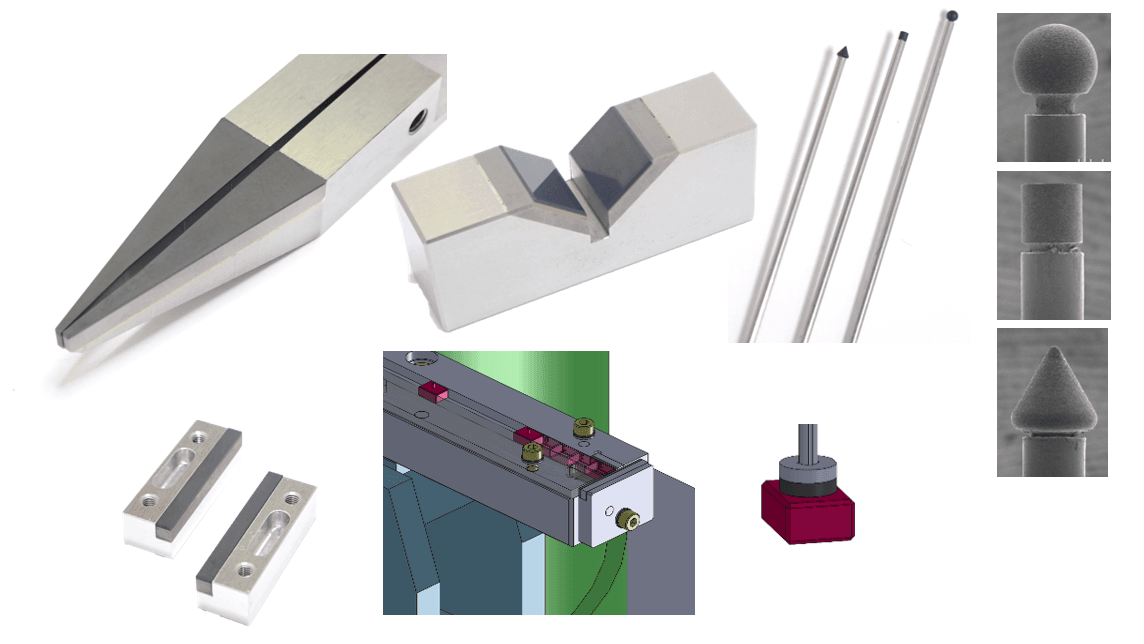

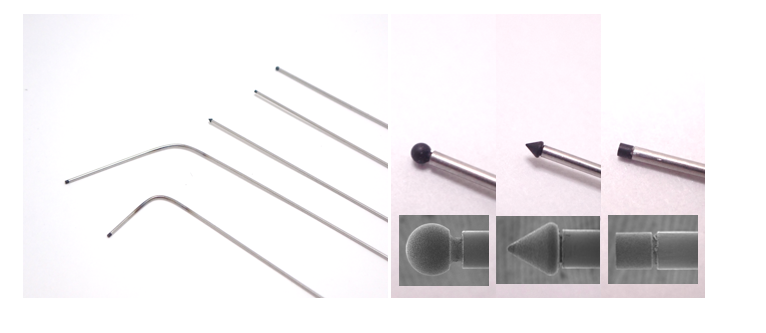

⑥ 接触を繰り返す導通検査用プローブピン

【課題】 コンマ数ミリ単位の微細なプローブピンが、検査対象と接触を繰り返すことで先端が摩耗。これが接触不良による誤検知を招き、生産を止めての頻繁な定期交換が必須となっていました。

【PCD化による解決策】 プローブの先端をPCD化することで、優れた耐摩耗性によりピンの形状を長期にわたって維持します。交換頻度を劇的に削減し、検査工程の信頼性と生産性を同時に向上させます。

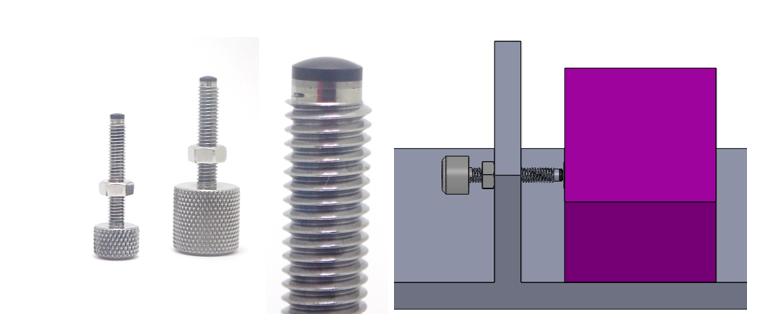

⑦ 位置決めストッパーの精度維持

【課題】 設備内で製品や治具を突き当てて位置を決めるストッパー部品は、繰り返される衝撃と接触により表面が摩耗します。この摩耗が基準位置を徐々にずらし、製品の加工や組み立てにおける精度のばらつきを引き起こす原因となっていました。

【PCD化による解決策】 ストッパーの接触面をPCD化することで、摩耗による基準位置の変化を根本から解消します。長期間にわたり高い位置決め精度を維持し、製品品質の安定化に大きく貢献します。

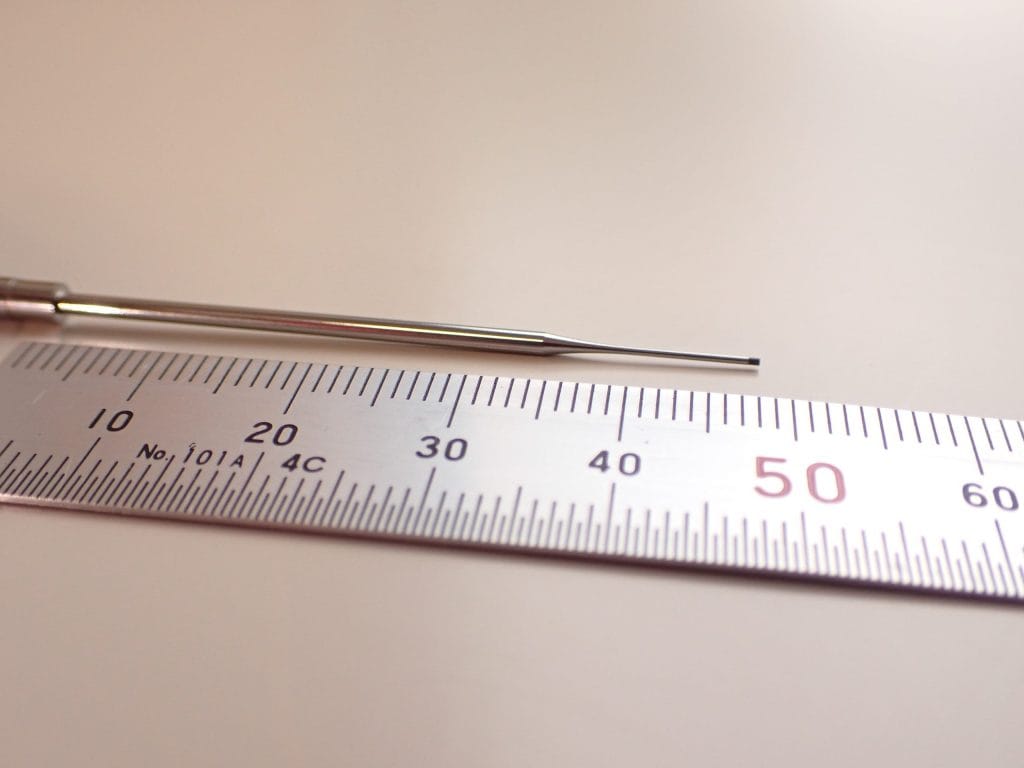

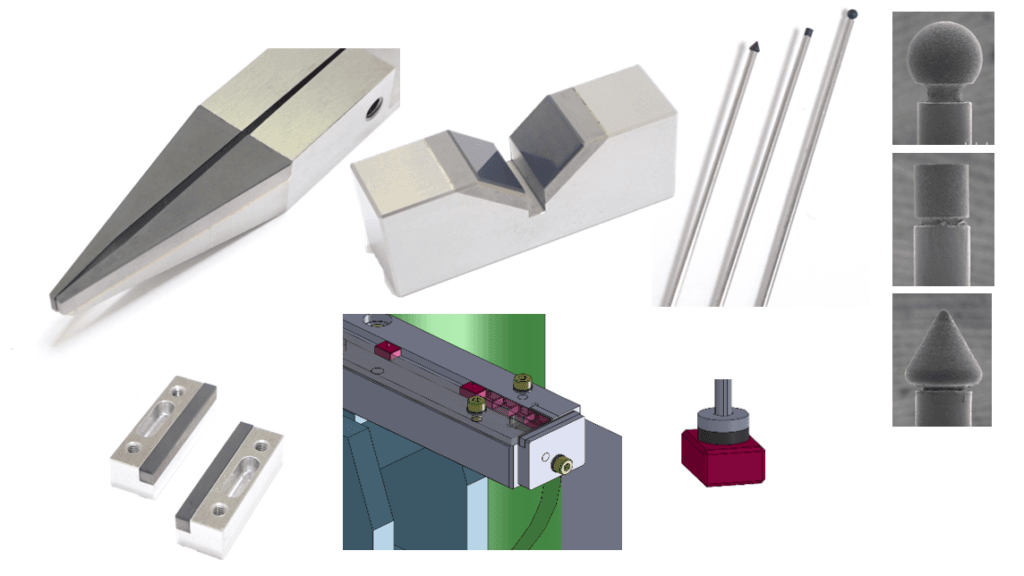

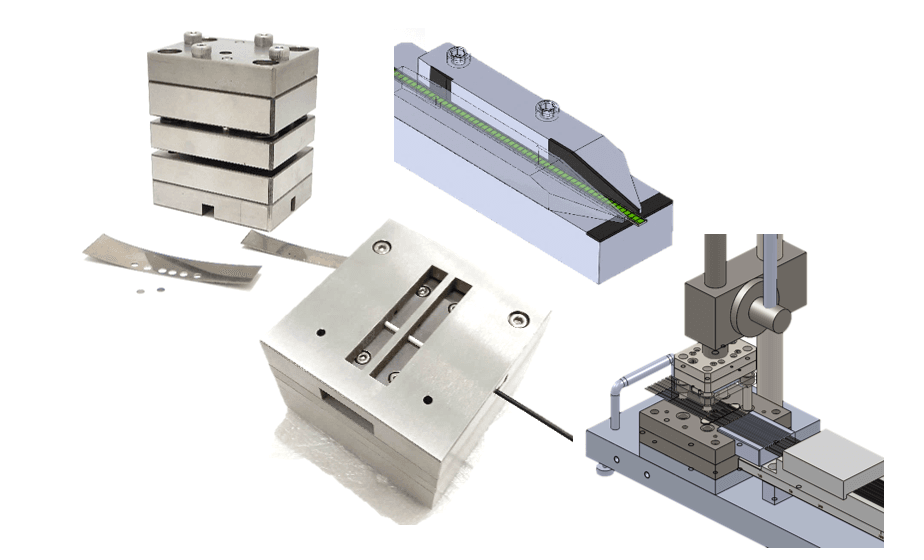

その他、センタレスブレード、金型部品、測定用スタイラス、磨き用ビットツール、刃物(丸刃、薄刃、板刃、極小幅の刃物、剃刀のような超鋭利品)など、高硬度材を用いた多様な部品製作実績があります。特に刃物は、バリの少ないシャープエッジを実現し、長寿命化や安定化に貢献します。

高硬度部品の加工技術に関するお問い合わせ

三星ダイヤモンド工業株式会社

飯田事業所 高硬度部品課(天龍工場)

TEL:0265-48-9077

こちらのフォームからも問い合わせいただけます

※商品やサービスの売り込み等、弊社製品及び加工技術に関するお問い合わせ以外はお断りさせていただきます。