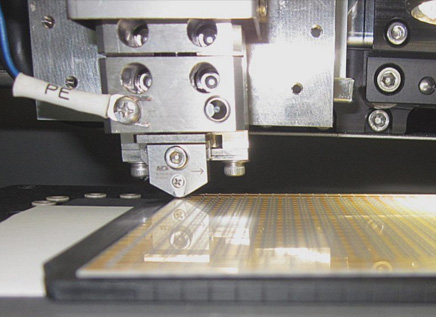

MDI의 스크라이브 방법은 다이아몬드공구를 사용하는 메카니컬 스크라이브와 레이저 조사를 사용하는 레이저 스크라이브의 어느 쪽이든지 사용 가능합니다.

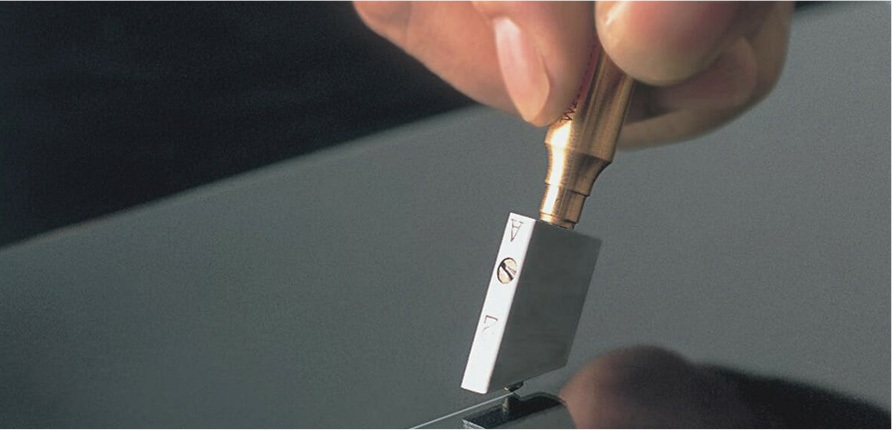

메카니컬 스크라이브는 초박판 글래스용 고정밀도 고정 칼날 SOLID-D®과 휠 모양의 스크라이브 휠, 휠에 홈 가공을 한 고침투 (깊은 수직 크랙)의 Penett®, 안정적인 내부 절단이 가능한 APIO®, 분진 저감에 최적화된 Ryu 등 가공 재료에 맞추어 다양한 모양의 도구를 개발하고 있습니다. 또한 재질이나 각도, 분할 수, 홈 깊이 등을 조합하여 최적의 스크라이브 공정조건을 제공합니다.

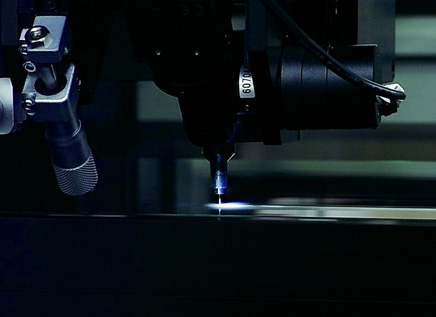

레이저 스크라이브는 레이저 어블레이션법을 이용한 스크라이브 방법입니다. 레이저 스크라이브 역시 가공 재료에 맞추어 레이저 파장, 출력, 반복 주파수 등을 최적화된 공정을 조합합니다. 가공 재료나 절단 품질 수준에 따라 메카니컬 스크라이브, 레이저 스크라이브를 선택하고 그에 맞는 최적의 공정 조건을 설정합니다. 가공 재료에 따라서는 휠의 Breakless화도 가능합니다. (품질 요구 수준에 따름)

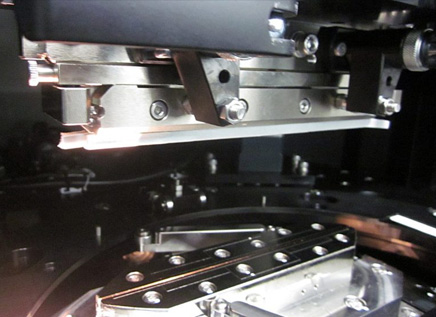

브레이크는 스크라이브로 형성된 수직 크랙을 진전시켜 절단 분리하는 공정입니다. 스크라이브 형태에 맞추어 브레이크 방법을 선택할 필요가 있습니다. 고품질 절단을 위해서는 스크라이브와 브레이크가 모두 가공 재료에 적합한 조건을 갖추고 있어야 합니다. 받침 칼날로 지지하여 브레이크 칼날로 누르거나 3점 굽힘(3 point bending) 브레이크, 기판 기울이기, 틸팅 브레이크 등이 일반적이지만, 특수 탄성체로 기판을 지지하여 브레이크 칼날로 누르는 VM SEPARATION®이나 초음파 진동을 이용하는 방법, 로봇을 이용한 수동 절단 방법 등도 있습니다. 또한 레이저 조사로 크랙(균열)을 진전시키거나, 적절한 파장의 레이저를 사용한 레이저 브레이크도 대응 가능하며 다양한 방법의 고품질 절단을 실현합니다. 브레이크 후 가공물을 당겨 완전한 분리 가능하도록 처리하기도 합니다.

스크라이브 & 브레이크 기술은 유리와 같은 단단하며 부서지기 쉬운 재료 (경취성 재료)를 절단하는 방법으로, 오래전부터 사용되어 온 방법입니다. 스크라이브 공정에서는 기판 표면에 절단선(스크라이브 라인)을 만들어서 기판면에 수직으로 크랙을 형성시킵니다. 이후 브레이크 공정에서는 이 크랙을 더욱 진전시켜서 기판을 분리시킵니다.

MDI에서는 전문가용 글라스 커터 제조 노하우를 활용하여, 다양한 취성 재료를 고품질로 절단 가공할 수 있는 기술을 개발하고 있습니다.

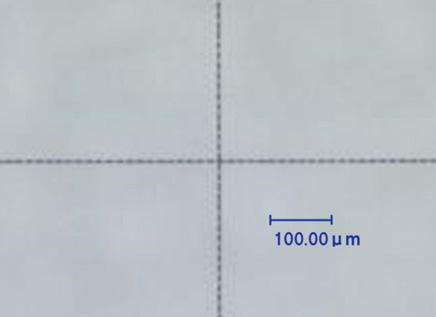

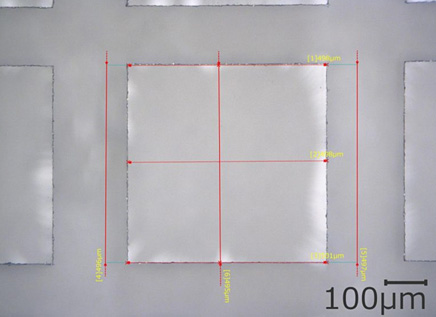

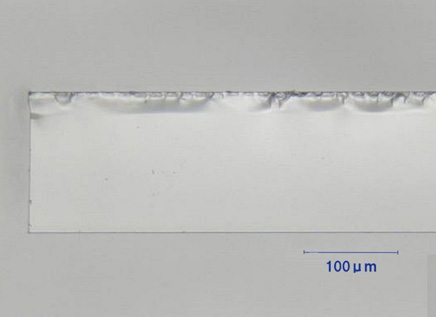

이 기술의 기본적인 특징은 물과 같은 연삭용 액체를 사용하지 않는 완전 드라이 가공이라는 점, 스크라이브 라인의 깊이가 수 μm이기때문에 가공에 필요한 폭이 매우 좁다는 점, 다이싱 가공과 같은 관통 가공이 아니기 때문에 고속 절단이 가능한 점, 또한 절단 모서리 부의 부스러짐이 거의 발생하지 않는 점을 들 수 있습니다. 고품질 절단 가공이기 때문에, 절단된 기판의 휨 또는 단면 강도가 높은 특징을 가지고 있습니다.

기술의 진보에 따라, 전자 부품 장치의 기판은 더욱 얇아지고 제품은 더욱 작아졌습니다.

스크라이브 & 브레이크 방법은 이러한 얇은 기판의 미세한 칩 절단에도 적합합니다. 가공시 진동이 적고, 분진 비산 염려가 적습니다. 가공에 필요한 컷팅(거리)폭을 줄일 수 있기 때문에 제품 생산 효율을 늘릴 수 있습니다.

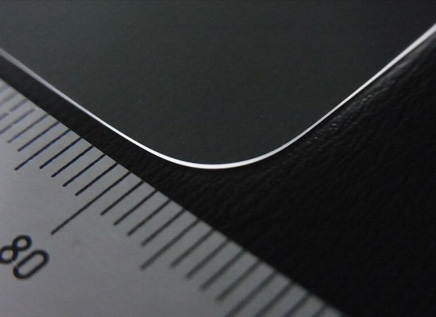

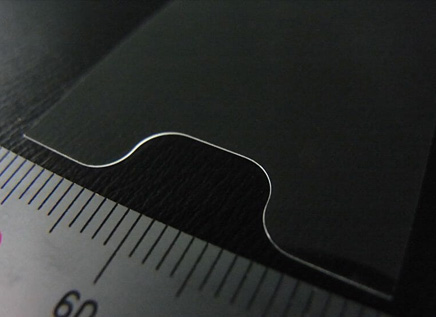

스크라이브 & 브레이크 방법은 직선 뿐만 아니라 곡선 절단 가공에도 사용할 수 있습니다. 이를 응용한 3D곡선 가공도 대응합니다. 스크라이브 휠을 사용한 메카니컬 스크라이브는 반경 3mm 곡선까지 고품질로 절단할 수 있으며 레이저 스크라이브는 보다 작은 반경의 절단 가공도 가능합니다.

복잡한 형상의 절단 가공은 스크라이브보다 브레이크 문제가 발생하기 쉽습니다. 스크라이브 시에 형성된 수직 크랙을 진전시킬 때, 스크라이브 라인에서 변위가 발생할 수가 있습니다. 때문에, 가공 재료의 여백 부분에 여분의 스크라이브 라인(Cut off)을 추가하여, 브레이크 품질을 향상시킬 필요가 있습니다.

스크라이브와 브레이크 품질 모두가 깨끗한 절단 품질을 좌우합니다.